- +86-371-65621391

- sale@alumhm.com

- Zhengzhou, Henan, China

Desde la perspectiva de la demanda del mercado, las regiones hispanohablantes tienen requisitos estrictos de seguridad y sostenibilidad para los envases. Las industrias de alimentos y bebidas, así como la farmacéutica, deben cumplir con normas internacionales de certificación como RoHS e ISO 9001 para garantizar que la lámina de aluminio no libere sustancias nocivas al entrar en contacto con el producto.

Mientras tanto, la industria del envasado en mercados emergentes como Latinoamérica se encuentra en rápida expansión, con una gran demanda de tapas para botellas. El proceso de adquisición prioriza la estabilidad del lote y la alta rentabilidad, con la mayoría de los pedidos con una cantidad mínima de 1 a 3 toneladas o más, y se prefieren materiales compatibles con líneas de producción de estampado de alta velocidad.

Entre los numerosos grados de aleación de aluminio, ¿por qué las láminas de aleación de aluminio 3104 y 3105 se ajustan con precisión a estas necesidades de adquisición? Esto requiere un análisis detallado basado en las propiedades de la aleación y las necesidades reales de la producción de tapas para botellas.

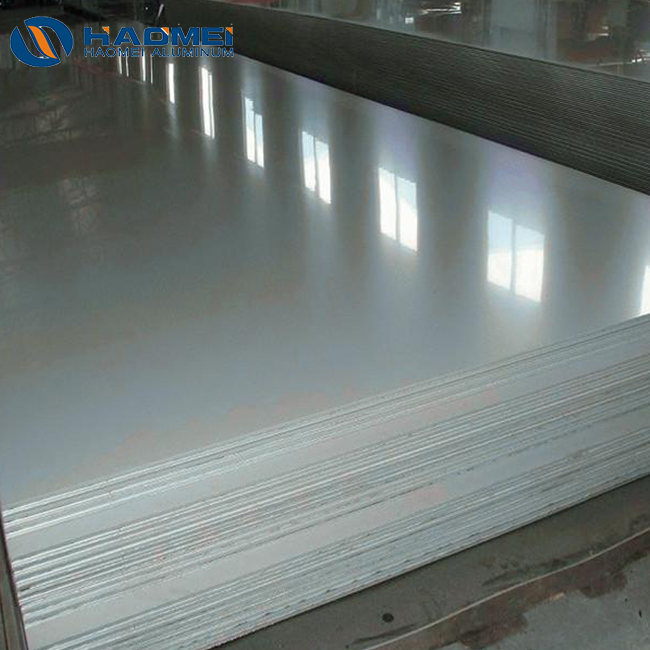

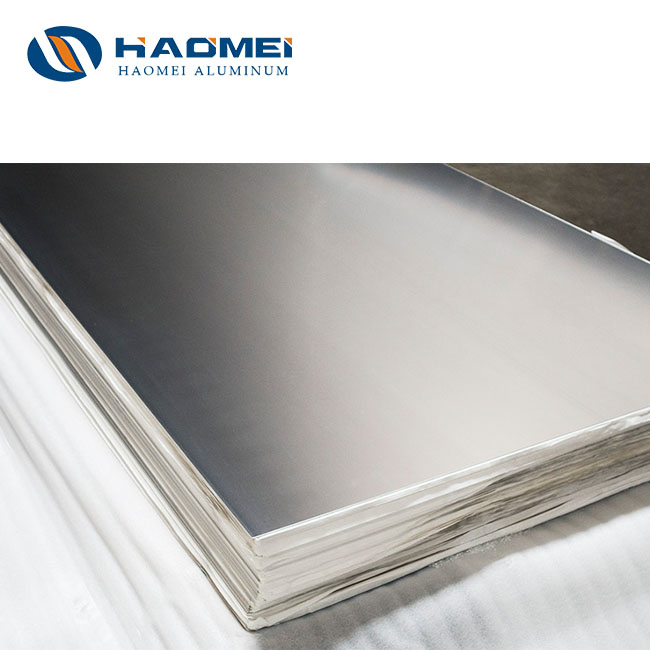

La aleación de aluminio 3104 para tapones, representante de las aleaciones de aluminio-manganeso de la serie 3000, utiliza manganeso como principal elemento de aleación (contenido del 0,9 % al 1,5 %), complementado con pequeñas cantidades de magnesio, silicio y otros elementos, formando una estructura de solución sólida estable. Sus principales ventajas residen en su alta resistencia y excelentes propiedades de embutición profunda.

Para la producción de tapones de botellas, la lámina de aluminio 3104 presenta una resistencia a la tracción de 270-320 MPa, significativamente superior a la de la aleación 3003 convencional. Resiste fácilmente los procesos de estampado y doblado a alta velocidad, minimizando el riesgo de agrietamiento y deformación. Compatible con los equipos de estampado multicavidad de alta velocidad más comunes en las regiones de habla hispana, mejora considerablemente la eficiencia de la producción.

Asimismo, la densa película de óxido que proporciona el manganeso confiere a la lámina de aluminio 3104 una excelente resistencia a la corrosión, resistiendo eficazmente la erosión de sustancias ácidas presentes en bebidas y productos farmacéuticos. También se adapta a los ambientes húmedos de las zonas costeras, garantizando un almacenamiento prolongado del producto sin riesgo de fugas.

En el sector de tapas de alta presión para cerveza y bebidas carbonatadas en las regiones hispanohablantes, la aleación 3104 es casi siempre el material preferido. Sus excelentes propiedades de sellado mantienen eficazmente el nivel de carbonatación del producto, satisfaciendo la demanda de frescura del consumidor final.

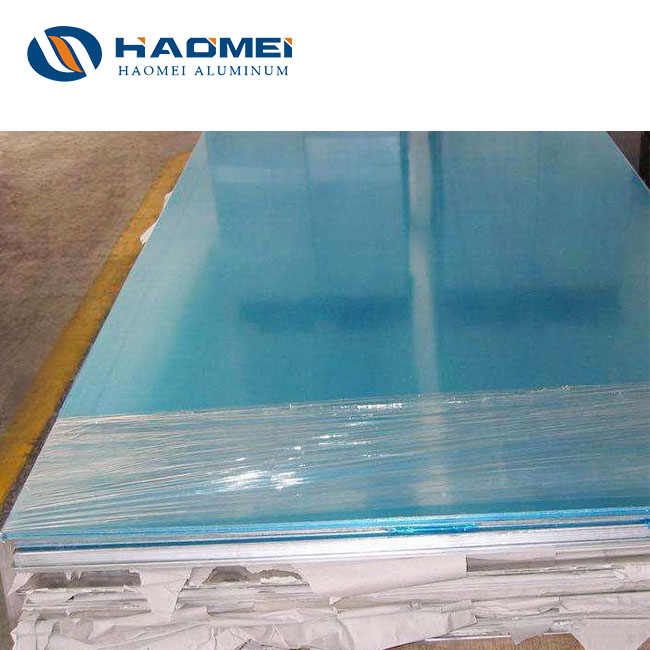

La chapa de aluminio para tapones, también perteneciente al sistema de aleación de aluminio-manganeso, tiene un contenido de aluminio de hasta el 98 % y añade un 0,3 % de cobre. Si bien no se puede tratar térmicamente para su endurecimiento, sus propiedades mecánicas se pueden controlar con precisión mediante el trabajo en frío. Su principal ventaja competitiva reside en su alta rentabilidad y adaptabilidad a múltiples escenarios, lo que se adapta perfectamente a la adquisición de lotes pequeños y a las diversas necesidades de tapas de botellas de las regiones hispanohablantes.

La lámina de aluminio 3105 ofrece una excelente resistencia a la oxidación, una conductividad de hasta el 41 % y una excelente flexibilidad de procesamiento. En su estado recocido, se puede procesar fácilmente en diversas formas, como tapas de rosca y tapas de seguridad, lo que la hace adecuada no solo para tapas de botellas de alimentos y bebidas, sino también para cumplir con los estrictos requisitos de sellado y limpieza de la industria farmacéutica.

Desde la perspectiva del costo de adquisición, la lámina de aluminio 3105 es más económica que la aleación 3104, y su proceso de producción maduro y amplia oferta la convierten en la opción ideal para pequeñas y medianas empresas de envasado en Latinoamérica que priorizan el control de costos, equilibrando la calidad y el presupuesto.

Además, la lámina de aluminio 3105 admite tratamientos superficiales como recubrimiento de color e impresión, cumpliendo con los requisitos de apariencia personalizada de las marcas hispanohablantes y aumentando el valor agregado del producto.

Algunos compradores podrían preguntarse por qué no se eligen otras aleaciones como la 8011. De hecho, si bien las láminas de aluminio 8011 también se utilizan en la producción de tapas de botellas, son ligeramente inferiores a las aleaciones 3104 y 3105 en términos de resistencia y resistencia a la corrosión, lo que las hace más adecuadas para aplicaciones de envasado que requieren baja presión y una vida útil corta. Si bien las aleaciones de aluminio como el 5052 ofrecen una resistencia superior a la corrosión, su mayor costo y su procesamiento más complejo las hacen menos compatibles con las líneas de producción de alta velocidad predominantes en las regiones de habla hispana, lo que les impide convertirse en el material principal del mercado.