- +86-371-65621391

- sale@alumhm.com

- Zhengzhou, Henan, China

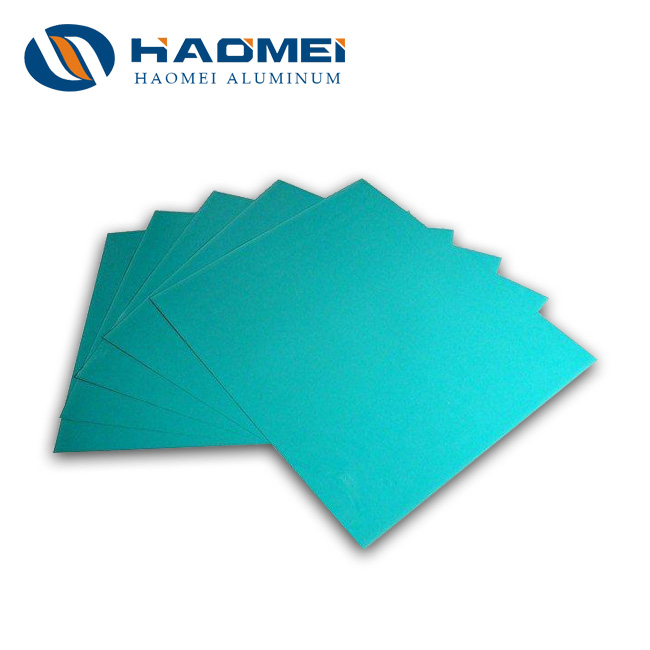

La color anodizado aluminio se ha convertido en un material muy solicitado en la decoración arquitectónica moderna, carcasas de dispositivos electrónicos y artículos para el hogar gracias a su excelente rendimiento y su versátil apariencia. No solo posee la textura y la estabilidad del metal, sino que, mediante un procesamiento especializado, permite producir una variedad de colores que satisfacen las necesidades estéticas y funcionales de diversos entornos.

Los colores básicos son los más utilizados para la lámina de aluminio anodizado. Su apariencia simple y duradera los hace ampliamente utilizados en exteriores de edificios, decoración de interiores y carcasas de electrodomésticos. Los colores básicos comunes incluyen:

Blanco plateado: Estos colores, como el aluminio natural, el plateado mate y el plateado brillante, conservan la textura original del metal a la vez que transmiten una sensación de tecnología y lujo. Son opciones populares para dispositivos electrónicos (como carcasas para portátiles y marcos de teléfonos móviles) y muebles modernos para el hogar.

Gris: Desde el gris claro hasta el gris medio y el gris oscuro, estos colores ofrecen una apariencia serena y elegante que complementa diversos estilos de decoración, ya sea para decoración de paredes comerciales o para paneles de armarios en hogares.

Negro: Estos colores, incluyendo el negro mate, el negro brillante y el negro mate, transmiten una sensación de misterio y lujo. Se utilizan a menudo en electrodomésticos de alta gama, interiores de automóviles e interiores de lujo asequibles, realzando la sofisticación del diseño general.

Además de los colores básicos, las láminas de aluminio anodizado también se pueden personalizar para satisfacer las necesidades del cliente. Estos colores incluyen rojo vibrante, amarillo, azul, verde, naranja y más. Incluso pueden combinarse con colores Pantone específicos para garantizar una integración perfecta con el estilo general del diseño. Por ejemplo:

En el sector arquitectónico, algunos complejos comerciales eligen paneles de aluminio anodizado azul y verde personalizados para la decoración de paredes exteriores, creando una identidad de marca distintiva.

En el sector del mobiliario para el hogar, los consumidores jóvenes pueden personalizar paneles de aluminio anodizado en tonos vibrantes como el rosa y el morado para puertas de armarios, tableros de mesa y más, creando un espacio habitable personalizado.

Además de los colores sólidos, las hojas de aluminio anodizado también se pueden fabricar para lograr colores con efectos especiales, como acabados cepillados, mate y antiguos, que mejoran aún más la experiencia visual y táctil del material:

Cepillado: Durante el proceso de anodizado, se añade un proceso de cepillado que crea una delicada textura metálica en la superficie de la lámina. Combinado con colores como el plateado, el gris y el negro, este acabado se utiliza comúnmente en electrodomésticos de alta gama y paneles decorativos, ofreciendo un tacto refinado y propiedades antideslizantes.

Mate: Se consigue un acabado mate poco reflectante ajustando la rugosidad superficial de la película de óxido. Combinado con colores como el gris oscuro y el negro, es ideal para paredes y techos interiores, minimizando la fatiga visual causada por los fuertes reflejos de la luz.

Antiguo: Un proceso especial de teñido simula los tonos vintage de metales como el cobre y el hierro, como el bronce y el hierro antiguos. Estos colores se utilizan comúnmente en interiores de estilo chino e industrial, creando una atmósfera retro y nostálgica.

Antes de anodizar, la lámina de aluminio debe pretratarse para eliminar impurezas superficiales como aceite, capas de óxido y otras impurezas, asegurando así la formación uniforme de la película de óxido. Los pasos del pretratamiento incluyen principalmente:

Desengrase: Uso de una solución alcalina o un disolvente orgánico para limpiar las manchas de aceite de la superficie de la lámina de aluminio y evitar que interfieran con la adhesión de la película de óxido;

Decapado: Inmersión de la lámina en ácido clorhídrico o ácido sulfúrico diluido para eliminar la capa de óxido formada naturalmente, exponiendo el sustrato de aluminio;

Pulido (opcional): El pulido mecánico o químico, según sea necesario, crea una superficie más lisa, asegurando un acabado uniforme después del coloreado.

La lámina de aluminio pretratada se coloca en una solución electrolítica (generalmente ácido sulfúrico) y se conecta a una fuente de alimentación de CC como ánodo. Una reacción electrolítica forma una densa película de óxido de aluminio (Al₂O₃) sobre la superficie, que actúa como soporte para la coloración posterior. Durante el proceso de electrólisis, los átomos de aluminio del sustrato pierden electrones y se combinan con los iones de oxígeno de la solución electrolítica para formar una película de óxido de aluminio.

La película de óxido suele tener un espesor de entre 5 y 20 μm y contiene numerosos poros diminutos (de aproximadamente 0,01 a 0,1 μm de diámetro). Estos poros proporcionan el espacio de alojamiento para las moléculas de pigmento durante el teñido posterior.

La película de óxido no solo actúa como soporte del color, sino que también mejora la resistencia a la corrosión y al desgaste de la lámina de aluminio, una característica fundamental de las ventajas de rendimiento de las láminas de aluminio anodizado.

La película de óxido porosa formada mediante anodizado posee excelentes propiedades de adsorción. Mediante el proceso de teñido, las moléculas de pigmento se introducen en los poros de la película, logrando la adhesión del color. Dependiendo del color deseado, los métodos de teñido son principalmente orgánicos e inorgánicos.

El teñido orgánico consiste en disolver un tinte orgánico (como los tintes azoicos o antraquinónicos) en agua. Posteriormente, la lámina de aluminio anodizado se sumerge en la solución de teñido. La intensidad del color se puede ajustar controlando la concentración, la temperatura y el tiempo de inmersión de la solución de teñido: a mayor concentración, mayor temperatura y mayor tiempo de inmersión, más intenso será el color.

El teñido orgánico ofrece la ventaja de colores intensos y vibrantes, así como la posibilidad de crear una variedad de colores personalizados. Sin embargo, presenta una resistencia a la luz relativamente baja y puede desteñirse ligeramente con la exposición prolongada a la luz intensa, lo que lo hace adecuado para interiores u ambientes oscuros.

El teñido inorgánico utiliza compuestos inorgánicos (como cromatos, molibdatos y sales de hierro) como tintes. Una reacción química forma pigmentos inorgánicos insolubles en agua dentro de los poros de la película de óxido. Por ejemplo, la solución de dicromato de potasio produce amarillo, mientras que la solución de ferrocianuro de potasio produce azul.

El teñido inorgánico ofrece las ventajas de una mayor resistencia a la luz y la corrosión, así como colores más estables. Es adecuado para aplicaciones expuestas a entornos hostiles, como la arquitectura exterior y la decoración automotriz. Sin embargo, la paleta de colores es relativamente limitada, centrándose principalmente en colores básicos.

Tras el teñido, las moléculas de pigmento se adsorben en los poros de la película de óxido de la superficie de la lámina de aluminio. Sin embargo, estas moléculas de pigmento aún no están completamente fijadas. Si se aplica directamente, el color puede desvanecerse fácilmente debido a la fricción y la lluvia. Por lo tanto, se requiere un proceso de sellado para sellar los poros de la película de óxido, atrapando las moléculas de pigmento en su interior y garantizando la durabilidad del color.

Un método de sellado común es el sellado con agua caliente: la lámina de aluminio teñida se sumerge en agua caliente a 80-100 °C. El óxido de aluminio de la película de óxido reacciona con el agua para formar hidróxido de aluminio, que se expande y rellena los poros, sellándolos.

Para aplicaciones más exigentes, se utilizan agentes de sellado a vapor o de baja temperatura para mejorar aún más la calidad del sellado, garantizar la densidad de la película de óxido y extender la vida útil del color.